Roolikuljettimen välirullaton tukea kuljetinhihnaa ja materiaalin painoa.Telojen toiminnan tulee olla joustavaa ja luotettavaa.Kuljetinhihnan ja rullien välisen kitkan vähentämisellä on keskeinen rooli kuljetinhihnan käyttöiässä, mikä on yli 25 % kuljettimen kokonaiskustannuksista.Vaikka rullat ovat pieni osa hihnakuljetinta ja rakenne ei ole monimutkainen, ei ole helppoa valmistaa laadukkaita rullia.

Telojen hyvyyden arvioinnissa käytetään seuraavia kriteerejä: telojen säteittäisen ulosajon määrä;telojen joustavuus;ja aksiaalisen ulosajon määrä.

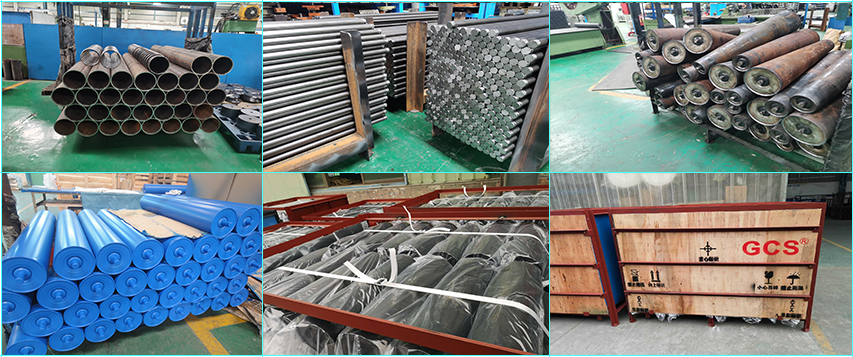

Jopa alkeellisimmatkin tehdaskoneet on valmistettava jossain.Nämä rullakuljettimet valmistetaan laserilla ja vannesahoilla.

Putkien käsittelylinja

Tarkastetut läpimenevät putket syötetään automaattiseen putkenkäsittelykoneeseen.Kun putki on katkaistu, kaksipuoleinen pysäytin porataan vastaporaukseen ja korkeapainekaasu puhdistaa rautalastut ja epäpuhtaudet putken sisällä.

Telan pinnan käsittelyä varten sekä telan pinnan sisä- että ulkopinta sekä vastaava laakerin istukkakokoonpanon upotusosa suoritetaan korkean tarkkuuden prosessivarmistuksen ehdoilla, ja käsittely suoritetaan kerralla yhden pisteen paikannus ja monipistekäsittely.

Hitsaus-kokoonpano-tarkastuslinja teloille

Tämä linja on kytketty suoraan ylävirran putken käsittelylinjaan, suunnittelemme erityisiä työkalukiinnityksiä, otamme käyttöön suoran kokoonpano- ja sijoittelureferenssin, syötämme akselin ja painamme laakeria, otamme puolestaan ulkohalkaisijan telan akseli referenssinä ja suoraan putken rungon ulkohalkaisijan kohdistaminen ja hitsaaminen, mikä varmistaa akselin tarkkuuden ja työkalukiinnikkeen tarkkuuden ja ravistaa pois kertyneen virheen, joka johtuu useiden osien kokoonpanosta järjestyksessä ja asemointi askel askeleelta, mitä yleensä käytetään telan kokoonpanossa.Tämä varmistaa viimeisten telojen tarkkuuden.Hitsauksen jälkeen ruiskutetaan rasvaa, painetaan tiiviste sisään ja kootaan lukitusrengas.Kaikki edellä mainitut kokoonpanoprosessit suoritetaan kokoonpanolinjalla, ja telojen säteittäisen juoksun ja pyörimisvastuksen testaus suoritetaan testauslinjalla.Testatut rullat on asennettu erittäin tarkasti, alhaisella sisäisellä jännityksellä, telojen alhaisella pyörimisvastuksella ja vakaalla laadulla, mikä estää tehokkaasti manuaalisen käytön aiheuttaman virheen ja epävakauden, ja telojen käyttöikä paranee huomattavasti.

Toimintaperiaate

Therullan valmistajaGCS valmistaa kaksi laakerin istukkaa rullan akselin molempiin päihin koneistamalla tai hiomalla saadakseen akselin halkaisijat muutaman mikronin toleransseilla, valmistaen rullan akselin päät erittäin tarkasti vastaamaan vaaditun laakerin porausta/sisähalkaisijaa.

Vastaavasti äskettäin suunnitellun hitsauspään suuttimen kahden vastakkaisen keskikaran sisällä olevat ontot holkit on koneistettu erittäin tarkasti erittäin tarkan sisähalkaisijan tuottamiseksi.Tällä sisähalkaisijalla on myös muutaman mikronin ulkohalkaisijan sovitustoleranssi telan akselin kahteen valmisteltuun päähän.Lisäksi kahden vastakkaisen keskikaran kaksi keskiakselia on kohdistettu erittäin tarkasti toistensa kanssa telahitsauskoneen keskiakselin ympäri, kun hitsauskonetta asennetaan (tässä tarkoituksessa käytetään nykyään yleisesti lasereita).

Laakeri istuin;leimauskokoonpanolinja

Kylmävalssattu nauha syötetään linjaan automaattisen tarjoilujärjestelmän avulla ja sitä puristetaan ja muotoillaan jatkuvasti 8 puristimella.Jokainen: puristin on yhdistetty liikkuvilla manipulaattoreilla tehokkaan ja vakaan tuotantokapasiteetin varmistamiseksi.Kaikki ne ottavat käyttöön tuotuja leimausmuotteja ja tuotua kylmävalssattua nauhaterästä niin, että laakerin istukan sisähalkaisijan toleranssi pysyy 0,019 mm:n sisällä, mikä on paljon alle kansallisen standardin 0,04 mm.

Rajoittamalla leimausnopeutta, meistovoimaa, rasvan käyttöä ja muita indikaattoreita levypaksuuden pienenemisen maksimoimiseksi kalanterointiprosessin aikana, varmistetaan laakerin istukan lujuusvaatimukset.Kuumissa ja kosteissa työoloissa meidän on leimattava valmis laakerin istukka, mutta myös fosfaattikäsittely parantaaksesi korroosionestokykyä.

Laakerin istukan käsittelylinja

Leimaamalla viimeistelty laakeripesä on hienosäädettävä prosessointikoneella sen ulkoreunan tarkkuuden parantamiseksi ja putken sisäisen rajoittimen sovituksen toleranssivaatimusten täyttämiseksi, mikä on kokoonpanoprosessin mukainen häiriösovitus ja voi tehokkaasti estää epätarkkoja asemointiongelmia, jotka johtuvat muiden valmistajien yleisesti käyttämästä välyssovituksesta.Tarkkuussorvauksen jälkeen laakerin istukka puristetaan automaattisesti yhdeksi kappaleeksi syöttölaakerin kanssa kokoonpanona ja kuljetetaan telahitsauskokoonpanolinjalle.Tarkan sijoittelun ja laakerin ja laakerin istukan esiasennuksen ansiosta erittäin tarkka hitsaus varmistaa tehokkaasti rullien koaksiaalisuusvaatimuksen ja vähentää merkittävästi kokoonpanossa syntyvää sisäistä jännitystä ja hitsauslämpömuodonmuutosta.

Akselin työstölinja

Akselin materiaalina käytetään korkean pintatarkkuuden omaavaa kylmävedettyä pyöreää terästä.Akselin materiaali leikataan asetettuun pituuteen, syötetään puristusasentoon, jonka jälkeen keskireikä lävistetään ja kiristysrenkaan uraa käännetään.Koko prosessi suoritetaan automaattisesti samalla asemalla, jotta usean kiinnityksen aiheuttama kumuloitunut virhe ei ole liian suuri.Laitteet ottavat tuotantoon käyttöön pisteen paikannus- ja monipistekäsittelymenetelmän, jolla vältetään useiden kiinnitysten ja paikoitusten aiheuttama kertyvä virhe, ja koaksiaalisuus ja sylinterimäisyys ovat parempia kuin muilla teollisuudenaloilla.

Ruiskumaalin kuivauslinja

Pintakäsittelyn, kuten tuhkanpoiston ja öljynpoiston jälkeen havaitut pätevät telat menevät ketjunsyöttökoneeseen, sähköstaattisen sähkön muodostuslaitteeseen ja ruiskumaalauskanavaan.Pintapinnoituksen viimeistelee kuivauslaitteista koostuva sähköstaattinen ruiskutus- ja kuivauslinja.Telojen maaliin on lisätty ruosteenestokomponentteja ja kuivumisen jälkeen muodostuva maalikalvo on kovaa.Se kestää vettä, öljyä ja happoa, tarttuu vahvasti, on kaunis ja hieno ja sopii erilaisiin työolosuhteisiin.

Aiheeseen liittyvä artikkeli

GCS pidättää oikeuden muuttaa mittoja ja tärkeitä tietoja milloin tahansa ilman erillistä ilmoitusta.Asiakkaiden on varmistettava, että he saavat sertifioidut piirustukset GCS:ltä ennen suunnittelun yksityiskohtien viimeistelyä.

Postitusaika: 21.4.2022